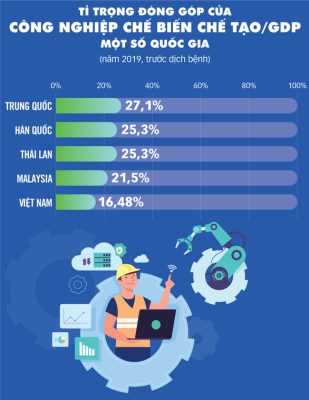

Dòng vốn dịch chuyển và hàng loạt tập đoàn đa quốc gia đẩy mạnh đầu tư vào Việt Nam. Cơ hội cho doanh nghiệp Việt gia nhập chuỗi cung ứng toàn cầu chưa bao giờ lớn như hiện nay.

Nhiều doanh nghiệp Việt đã tranh thủ vượt lên. Thế nhưng, sự góp mặt của hàng loạt ông lớn như Intel, Samsung, Foxconn… cùng những nhà cung cấp của họ, trong khi rất nhiều doanh nghiệp Việt chưa đủ năng lực để cung ứng linh kiện, đang đặt ra thách thức lớn cho Việt Nam trong xây dựng một nền công nghiệp tự chủ.

Trong suốt 2 năm ảnh hưởng dịch bệnh, chuỗi cung ứng toàn cầu bị đảo lộn khiến nhiều ngành điêu đứng vì thiếu linh kiện phụ tùng. Với ngành ôtô, đã có ít nhất 3 mẫu xe hơi sản xuất, lắp ráp tại Việt Nam phải tạm ngưng do thiếu linh kiện sản xuất. Nhưng ít ai biết, nhiều doanh nghiệp Việt Nam đã tìm tòi, chớp thời cơ vươn lên.

Ông Huỳnh Quang Nhung, phó tổng giám đốc kinh doanh Thaco Industries, cho biết cách đây hơn 5 năm, Thaco đã tập trung sản xuất thêm linh kiện, gia công cơ khí trên nền tảng công nghệ với nhiều ngành nghề bổ trợ. Tiềm năng ngành cơ khí, theo dự báo của Bộ Công thương là 310 tỉ USD. Có sự chuẩn bị, khi xảy ra cuộc chiến thương mại Mỹ – Trung, Thaco đã chớp lấy thời cơ xuất khẩu sơmi rơmooc, đến nay đã xuất hơn 15.000 xe với giá trị hơn 200 triệu USD. Hiện Thaco Industries cũng dồn dập nhận đơn hàng của các doanh nghiệp FDI tìm đặt sản xuất khuôn.

Thay vì khách hàng đặt rất nhiều đối tác để hoàn thiện sản phẩm, nay họ chọn các doanh nghiệp có thể rút ngắn được quy trình, thời gian và tối ưu chi phí.

Ở những nơi họ chỉ gia công một sản phẩm, khi xảy ra lỗi chưa chắc đủ trang thiết bị máy móc để khắc phục ngay. Thaco tập trung vào năng lực công nghệ, năng lực gia công sản xuất và lợi thế tích hợp nhiều ngành nghề kinh doanh của Thaco như logistics đường biển, đường bộ… để giảm chi phí cho khách hàng.

Nhờ đó, hiện Thaco đang làm với nhiều đối tác. Với sơmi rơmooc xuất khẩu vào thị trường Mỹ, ngay cả Canada, Mexico, Ý, Úc… cũng gửi bản vẽ, báo giá để tìm đặt hàng sơmi rơmooc.

Trong khi đó với Công ty cổ phần Nhựa Hà Nội, ông Bùi Minh Hải, chủ tịch HĐQT, cho hay năm 2021 mặc dù chịu tác động của dịch bệnh COVID-19, nhưng dự án sản xuất sản phẩm vỏ tivi xuất khẩu đi Ấn Độ của An Trung Industries, công ty thành viên của Nhựa Hà Nội, với khách hàng Foxconn đã đi vào hoạt động ổn định và mang lại hiệu quả kinh tế.

Sản xuất ôtô tại Nhà máy THACO ở Chu Lai (Quảng Nam)

Nhiều chuyển dịch có đích là Việt Nam

Tập đoàn Panasonic (Nhật Bản) cho biết sẽ đẩy mạnh mở rộng sản xuất và kinh doanh các thiết bị nối dây, thiết bị chiếu sáng và thiết bị IAQ (thiết bị chất lượng không khí trong nhà) tại Việt Nam. Đây là sự kiện mới nhất trong chuỗi chuyển dịch biến Việt Nam trở thành lựa chọn hàng đầu để Panasonic thực hiện chiến lược tối ưu hóa chuỗi giá trị, sau khi hãng này đóng cửa 2 nhà máy sản xuất tủ lạnh và máy giặt 2 năm trước tại Thái Lan.

Trao đổi với Tuổi Trẻ, bà Hoàng Thu Thủy, phó trưởng phòng cấp cao, trưởng bộ phận quản lý mua hàng toàn cầu của Panasonic Việt Nam, cho hay 2 nhà máy sản xuất tủ lạnh và máy giặt của Panasonic được đầu tư từ năm 2003 thì năm 2005 trung tâm R&D ra đời. Đây là trung tâm có quy mô, tầm cỡ quốc tế tại Việt Nam và là trung tâm đầu não tại khu vực Đông Nam Á về nghiên cứu và phát triển sản phẩm gia dụng cung cấp cho người tiêu dùng Việt Nam và xuất khẩu sang các nước châu Á.

“Theo thông lệ trên thế giới, các nhà máy sản xuất thường đặt các trung tâm R&D ở gần công ty mẹ tại Nhật Bản. Thế nhưng với 2 lĩnh vực sản xuất tủ lạnh và máy giặt của Panasonic, trung tâm R&D được đặt tại Việt Nam có lợi thế trong việc quyết định mọi hoạt động sản xuất, như việc đưa ra những thay đổi cơ bản về thiết kế, vật liệu, sản phẩm cho cả những nước lân cận, giúp quy trình sản xuất được tối ưu hơn, giảm được giá thành”, bà Thủy cho biết.

Dù khó khăn do ảnh hưởng dịch bệnh, nhiều doanh nghiệp vẫn tăng đầu tư, mở rộng sản xuất. Hiệp hội Công nghiệp hỗ trợ Việt Nam – VASI vừa thông tin đáng chú ý: Apple đã chuyển 11 nhà máy của các doanh nghiệp Đài Loan thuộc chuỗi cung ứng sang Việt Nam. Tương tự, nhiều doanh nghiệp khác như Foxconn, Luxshare, Pegatron, Wistron cũng mở rộng quy mô sẵn có tại Việt Nam.

Theo ghi nhận, những thông báo như “doanh nghiệp Pháp tìm đơn vị sản xuất dụng cụ cầm tay búa, cờ lê, mũi vít; công ty của Hoa Kỳ tìm nhà cung cấp số lượng lớn phụ kiện ôtô…” ngày càng nhiều trên website của VASI.

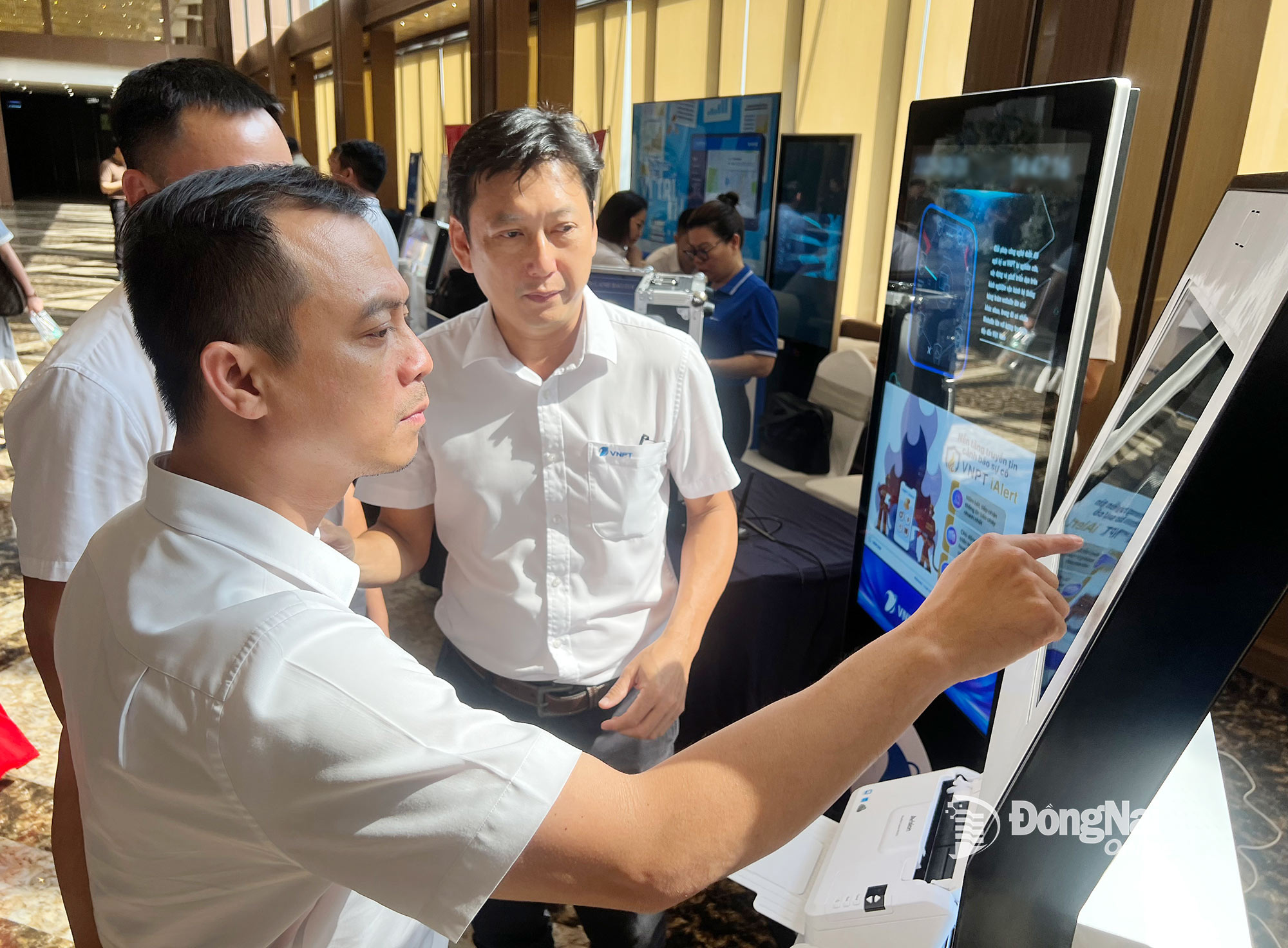

Còn Tập đoàn đa quốc gia Techonic Industries (TTI), chuyên về các sản phẩm thiết bị điện và gia dụng, với 12 nhà máy trên toàn cầu, 76% sản phẩm cung cấp cho thị trường Hoa Kỳ, Bắc Âu, cũng đang triển khai dự án đầu tư 650 triệu USD vào Khu công nghệ cao TP.HCM. Công ty này liên tiếp tổ chức các hoạt động tìm kiếm hơn 200 nhà cung ứng nội địa tại Việt Nam ở 4 lĩnh vực phun nhựa, khuôn mẫu, điện và kim loại.

Cơ hội đầu tư phát triển lâu dài, TTI xác định sẽ sử dụng 80% sản phẩm công nghiệp hỗ trợ trong nước. Dù vậy, tỉ lệ này hiện mới đạt ở con số khá khiêm tốn: 40%, còn lại phải nhập khẩu từ Trung Quốc và Mỹ.

Công nhân sản xuất làm việc tại một nhà máy của Panasonic

Không dễ chen chân

Mặc dù có nhiều lợi thế về chuyển dịch đầu tư, mở rộng sản xuất tại Việt Nam, nhưng theo bà Hoàng Thu Thủy, điều này không đồng nghĩa với việc sẽ có nhiều nhà cung ứng ở Việt Nam được tham gia chuỗi sản xuất của Panasonic. Đến nay nhà cung cấp Việt Nam chiếm 51% về số lượng nhưng chỉ chiếm khoảng 35% về giá trị tại hãng.

Tại Panasonic Việt Nam hiện có 7 nhà máy, nhu cầu phát triển sản phẩm mới hằng năm rất phong phú. Nhưng thực tế, do đã có sẵn chuỗi cung ứng được hình thành từ trước, nên để đáp ứng cho đơn hàng tăng thêm khi chuyển từ Thái Lan sang Việt Nam, Panasonic vẫn ưu tiên đặt hàng với nhà cung ứng đã có sẵn. “Về lâu dài, khi nhu cầu tăng cao hơn, chúng tôi sẽ phát triển nhà cung ứng ở Việt Nam để tăng sự an toàn, đảm bảo tính bền vững cho hoạt động sản xuất của toàn bộ chuỗi”, bà Thủy chia sẻ và thẳng thắn: số doanh nghiệp Việt đáp ứng được tiêu chuẩn mà các tập đoàn đa quốc gia đặt ra là rất ít, chỉ là “thiểu số”. Thông thường, những doanh nghiệp FDI tại Việt Nam sẽ có cơ hội nhiều hơn do có năng lực quản lý chất lượng, thời gian giao hàng, dịch vụ… tốt hơn.

Việc phát triển nhà cung ứng nội địa tại Việt Nam để gia tăng tỉ lệ nội địa hóa với Samsung cũng là bài toán không đơn giản. Đặc biệt khi tập đoàn này đã đầu tư tới 6 nhà máy để đưa Việt Nam trở thành công xưởng sản xuất điện thoại thông minh lớn hàng đầu thế giới.

Một đại diện của Samsung Việt Nam cho hay ban đầu hãng tổ chức những hội thảo, triển lãm công nghiệp phụ trợ để tìm kiếm nhà cung cấp nội địa. Sau đó là các chương trình tư vấn cải tiến năng suất lao động và chất lượng sản phẩm do các chuyên gia Hàn Quốc trực tiếp “cầm tay chỉ việc”. Rồi đào tạo hơn 406 chuyên gia tư vấn người Việt Nam…

Đến nay với 379 doanh nghiệp được tư vấn, cải tiến giúp năng suất tăng trung bình 30%, thậm chí có doanh nghiệp tăng đến 90%. Tuy vậy, số lượng nhà cung ứng Việt cấp 1 hiện thâm nhập được vào chuỗi của Samsung đang chỉ dừng lại ở con số 51.

Nguồn

Cơ hội lớn hơn từ dịch bệnh

Ông Trần Thanh Lãm, tổng giám đốc Công ty CNS Amura Precision, cho hay rủi ro do dịch bệnh, chi phí sản xuất tăng… đã thúc đẩy quá trình ứng dụng khoa học công nghệ, cải tiến sản phẩm nhanh hơn. CNS Amura Precision đã được công nhận là nhà cung cấp bậc 1 cho Tập đoàn Samsung Việt Nam.

Theo ông Lãm, thị trường khuôn mẫu cơ khí – nhựa còn nhiều tiềm năng phát triển. Các doanh nghiệp đang có xu hướng chuyển dịch đầu tư từ Trung Quốc sang Việt Nam. Trước đây các tập đoàn lớn đã có các đối tác cung ứng ổn định, doanh nghiệp nội địa rất khó chen chân vào chuỗi. Nhưng nay, do tác động của dịch gây gián đoạn chuỗi cung ứng, doanh nghiệp công nghiệp hỗ trợ Việt Nam có thể tham gia sâu rộng hơn vào chuỗi cung ứng toàn cầu.

Nguồn: tuoitre.vn